Генератор азота с адсорбцией при переменном давлении (PSA) производит газообразный азот высокой чистоты из сжатого воздуха без подачи жидкого азота. Системы генераторов азота PSA широко используются в упаковке пищевых продуктов, производстве электроники, лазерной резке и химической обработке. Они работают с использованием адсорбирующих материалов — обычно углеродных молекулярных сит (CMS) — для отделения кислорода и других газов от азота. Результатом является постоянный поток азота заданной чистоты (обычно 95–99,999%), что позволяет снизить эксплуатационные расходы, улучшить качество и повысить безопасность по сравнению с традиционными методами подачи.

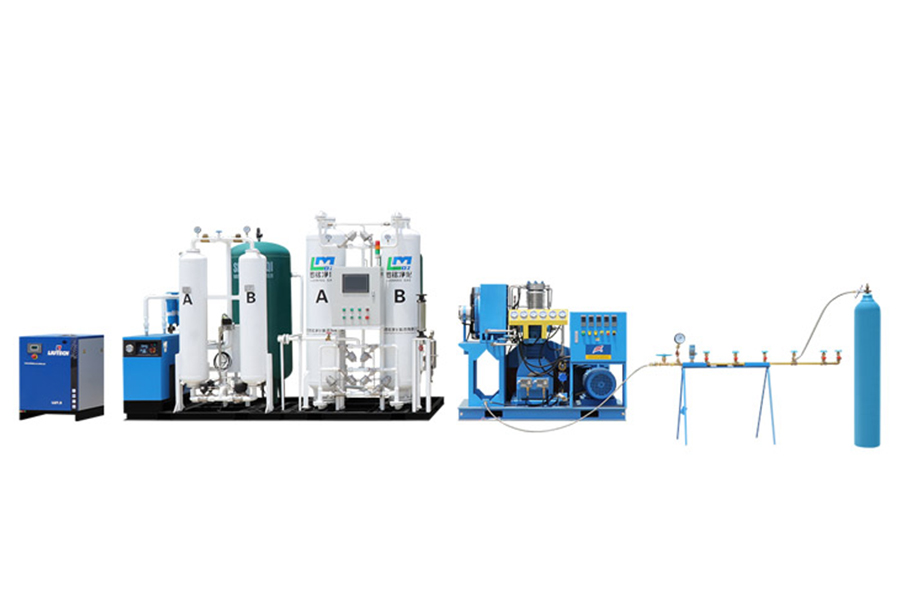

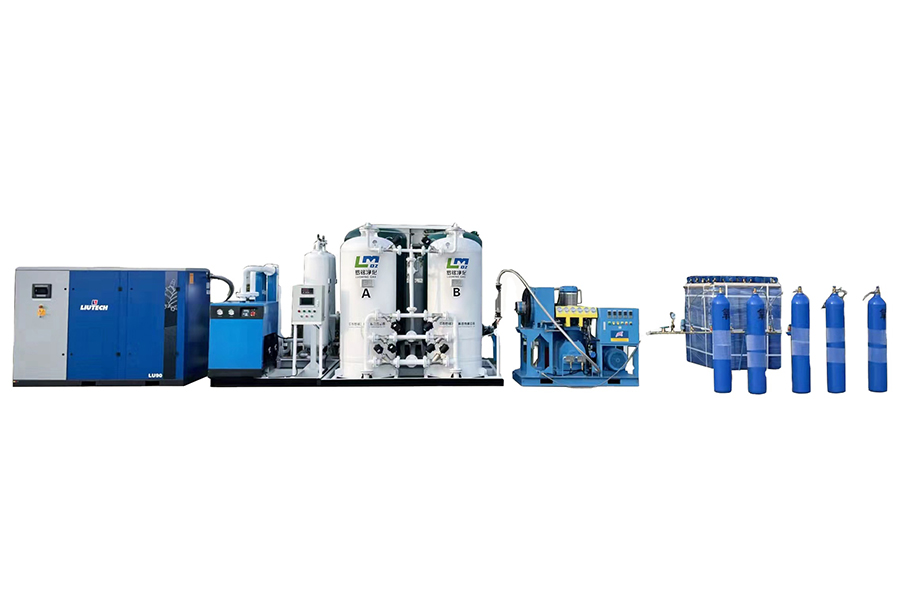

Основные компоненты генератора азота PSA

Понимание ключевых компонентов генератора азота PSA поможет вам выбрать и использовать систему, соответствующую вашим потребностям. Каждый элемент влияет на производительность, эффективность и требования к техническому обслуживанию.

Воздушный компрессор и предварительная фильтрация

Процесс PSA начинается с воздушного компрессора, способного подавать чистый, сухой сжатый воздух под необходимым давлением. Стадии предварительной фильтрации удаляют частицы, масло и влагу для защиты последующих компонентов. Типичная предварительная фильтрация включает в себя коалесцирующие фильтры и фильтры с активированным углем. Влага и загрязнения сокращают срок службы адсорбента и снижают чистоту азота.

Адсорбционные башни с углеродными молекулярными ситами (CMS)

Сердцем генератора азота PSA является пара адсорбционных башен, заполненных CMS. Во время работы одна колонна адсорбирует кислород и другие незначительные газы, а другая регенерирует путем стравливания адсорбированных газов. Этот чередующийся процесс обеспечивает непрерывное производство азота. Размер и качество CMS определяют достижимую чистоту и время цикла.

Регулирующая арматура и автоматика

Точные регулирующие клапаны и автоматическое определение последовательности гарантируют, что адсорбция и регенерация происходят в нужное время. Программируемые логические контроллеры (ПЛК) или специальные контроллеры газогенераторов управляют переключением башен, контролируют давление и регулируют циклы для поддержания заданной чистоты азота. Современные системы также включают в себя интерфейсы для удаленного мониторинга и оповещения о тревогах.

Пошаговое руководство по выбору генератора азота PSA

Выбор подходящего генератора азота PSA требует практической оценки требований к газу вашего предприятия, требований к качеству и эксплуатационных ограничений. Выполните следующие действия, чтобы согласовать характеристики системы с вашим приложением.

Определите свои требования к расходу азота

Рассчитайте пиковое и среднее потребление азота в стандартных кубических футах в минуту (SCFM) или нормальных кубических метрах в час (Нм³/ч). Подумайте о будущем расширении производства. Выбор генератора, мощность которого как минимум на 10 % выше вашей текущей потребности, поможет избежать нехватки энергии в период пиковой нагрузки.

Определите целевую чистоту азота

Для разных применений требуются разные уровни чистоты азота. Например:

- Упаковка пищевых продуктов: 95–99 % азота для предотвращения окисления и порчи.

- Лазерная резка: 99,9% для уменьшения окисления при высоких температурах.

- Производство электроники: >99,999% для чувствительных процессов.

Определение целевой степени чистоты влияет на размер системы, конструкцию цикла и выбор адсорбента.

Оцените доступное пространство и ограничения при установке

Генераторы азота PSA варьируются от компактных блоков до больших модульных систем. Оцените площадь пола, высоту потолка и близость к коммуникациям, таким как электричество и сжатый воздух. Обеспечьте достаточную вентиляцию для предотвращения перегрева и оставьте место для доступа для обслуживания.

Рекомендации по установке азотных систем PSA

Правильная установка обеспечивает надежную и эффективную работу. Ниже приведены важные соображения во время установки и ввода в эксплуатацию.

Контрольный список перед установкой

Перед установкой проверьте:

- Качество сжатого воздуха соответствует требуемым стандартам ISO (обычно ISO 8573-1, класс 1.4.1 или выше).

- Электропитание соответствует системным требованиям и включает надлежащее заземление.

- Меры по вибро- и шумоизоляции планируются, если генератор находится рядом с чувствительным оборудованием.

Эти шаги предотвращают ранние сбои и обеспечивают соблюдение гарантийных обязательств.

Рекомендации по монтажу и воздушному потоку

Установите генератор на ровной поверхности, чтобы предотвратить перекос в работе клапана. Оставьте свободное пространство не менее 2 футов со всех сторон для доступа для обслуживания. Поддерживайте беспрепятственный поток воздуха вокруг устройства, поскольку тепло, выделяемое во время циклов адсорбции и регенерации, должно эффективно рассеиваться.

Эффективная эксплуатация генератора азота PSA

После установки эффективно эксплуатируйте генератор азота PSA, чтобы максимально увеличить время безотказной работы и минимизировать затраты. Следующие пункты касаются общепринятых эксплуатационных практик.

Запуск и стабилизация

Во время первоначального запуска генератору может потребоваться несколько часов, чтобы достичь стабильной чистоты азота. Не подключайте критически важные процессы до тех пор, пока стабилизация чистоты не будет подтверждена встроенными анализаторами или внешними измерительными приборами. Постепенная загрузка предотвращает преждевременный износ клапанов и адсорбентов.

Мониторинг чистоты и давления

Постоянно контролируйте чистоту азота с помощью калиброванных датчиков. Типичные системы управления отображают чистоту, расход и давление в режиме реального времени. Установите сигнализацию об отклонениях от согласованных пределов. Частые колебания давления за пределами расчетных параметров часто указывают на засорение фильтра, утечку воздуха или истощение CMS.

Плановые задачи по техническому обслуживанию

Регулярное техническое обслуживание продлевает срок службы и сохраняет производительность:

| Задача обслуживания | Частота | Цель |

| Замена фильтра предварительной очистки | Каждые 3–6 месяцев | Предотвращает попадание компрессорного масла и твердых частиц в CMS. |

| Проверка углеродными молекулярными ситами (CMS) | Ежегодно | Проверка на деградацию и потерю адсорбционной способности |

| Калибровка клапана и датчика | Каждые 6 месяцев | Обеспечивает точность синхронизации и показания чистоты |

Распространенные сценарии устранения неполадок и исправления

Даже в хорошо обслуживаемых системах могут возникать проблемы. Вот практические решения распространенных проблем.

Низкая чистота азота

Если чистота азота падает ниже целевого значения:

- Проверьте наличие влажного или маслянистого сжатого воздуха; улучшить фильтрацию или производительность осушителя.

- Осмотрите пласты CMS на предмет насыщения или повреждения; рассмотрю замену.

- Проверьте фазы газораспределения; неисправные клапаны часто сокращают эффективное время адсорбции.

Колебания давления

Перепады давления часто возникают из-за утечек воздуха или неправильной производительности компрессора. Используйте калиброванные манометры для локализации утечек в трубопроводах и фитингах. Убедитесь, что компрессор обеспечивает стабильное давление в пределах расчетного диапазона генератора.

Соображения безопасности при работе с генераторами азота PSA

Азот – инертный газ, вытесняющий кислород. Хотя он не токсичен, он может вызвать удушье в замкнутом пространстве. Ключевые меры безопасности включают в себя:

- Четко промаркируйте выпускные отверстия и линии хранения, чтобы предотвратить случайное вытеснение кислорода.

- Устанавливайте датчики кислорода в закрытых помещениях, где может накапливаться азот.

- Обучите персонал опасностям, связанным с азотом, и действиям в чрезвычайных ситуациях.

Реализация этих мер безопасности снижает риск и способствует соблюдению стандартов на рабочем месте.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语