В современной промышленной среде потребность в надежном снабжении кислородом имеет решающее значение. Нигде это не проявляется так явно, как в металлорежущая и сварочная промышленность , где кислород служит одновременно усилителем топлива и технологическим газом. Традиционно промышленность полагалась на кислородные баллоны высокого давления или баллоны с жидким кислородом, поставляемые поставщиками. Однако эта модель связана с высокими периодическими расходами, перебоями в поставках и логистическими проблемами.

Появление генераторы кислорода на месте изменил способ получения кислорода производителями, предложив более безопасную, эффективную и экономически выгодную альтернативу.

1. Понимание роли кислорода при резке и сварке металлов.

Кислород играет множество ролей в процессах металлообработки. При резке и сварке его основная функция заключается в поддерживать горение и создать интенсивное пламя, способное плавить или окислять металлы.

- В режущих приложениях , например, кислородно-топливная резка, горелка смешивает кислород с топливным газом (например, ацетиленом, пропаном или природным газом). Струя кислорода под высоким давлением окисляет нагретый металл, образуя оксид железа (шлак), который выдувается, образуя чистый срез.

- В сварке Кислород поддерживает горение топливных газов, создавая стабильное и концентрированное пламя, которое может расплавить края металлических деталей при соединении.

Эти операции требуют стабильная подача чистого кислорода под давлением . Любые колебания чистоты или давления кислорода могут ухудшить качество резки, точность сварки и топливную экономичность.

2. Что такое генератор кислорода?

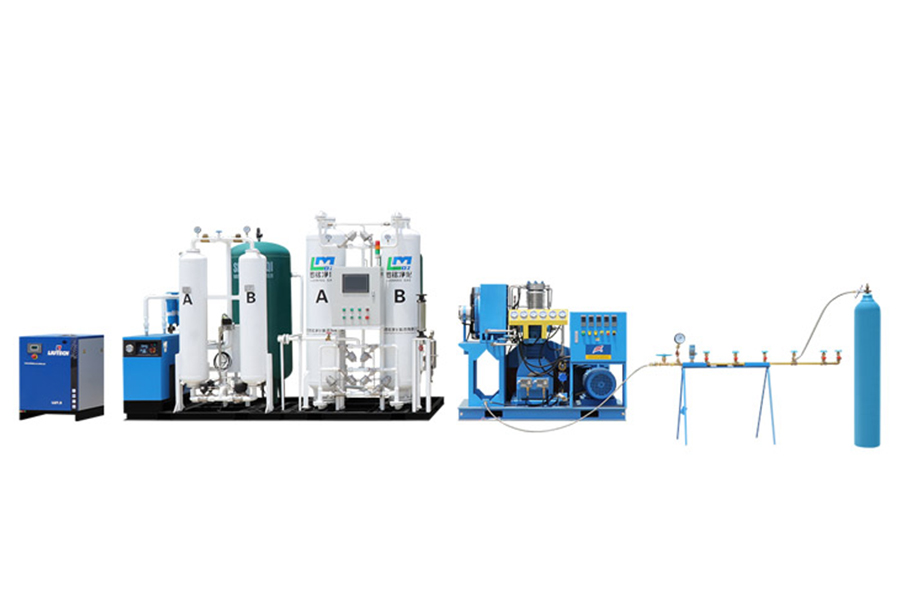

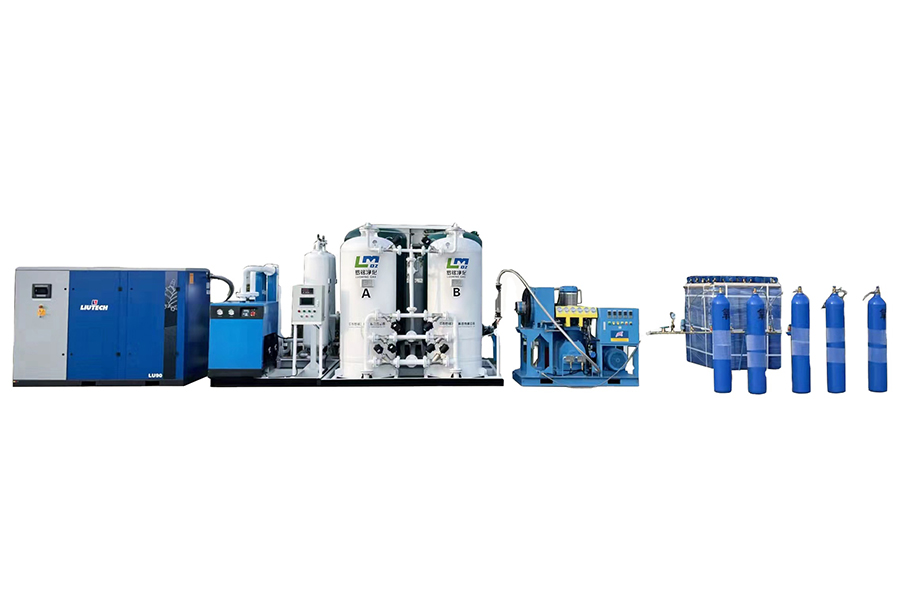

Ан генераторы кислорода представляют собой локальную систему добычи газа, которая извлекает кислород непосредственно из окружающего воздуха с использованием передовых технологий разделения. Наиболее распространенными типами являются Адсорбция при переменном давлении (PSA) и Адсорбция с переменным вакуумным давлением (VPSA) системы.

2.1 Принцип работы (технология PSA)

Генераторы кислорода PSA работают по простому, но высокоэффективному принципу:

- Окружающий воздух всасывается в систему через фильтры и сжимается.

- Сжатый воздух проходит через слои молекулярных сит Изготовлен из цеолита, который избирательно адсорбирует молекулы азота, пропуская при этом кислород.

- В результате получается непрерывный поток газообразного кислорода с чистотой, обычно между 90% и 95% .

- Процесс чередуется в двух адсорбционных башнях, обеспечивая непрерывный поток кислорода.

Эта технология исключает необходимость внешних поставок или заправки баллонов. Кислород производится по требованию , непосредственно на месте использования.

3. Применение генераторов кислорода при резке и сварке металлов.

3.1 Газокислородная резка

Газокислородная резка — один из старейших и наиболее распространенных методов резки углеродистой стали и черных металлов. Для чистых порезов требуется кислород чистотой не менее 99,5%. В то время как традиционные системы PSA обеспечивают несколько меньшую чистоту, современные системы могут обеспечить до 95% и выше , который подходит для большинства операций резки, особенно в сочетании с эффективными топливными газами, такими как пропан или природный газ.

Генераторы кислорода поставляют кислород, используемый как в пламя предварительного нагрева и in the режущая струя , обеспечивая постоянство характеристик пламени и уменьшая отклонения, которые могут повлиять на качество реза.

3.2 Газовая сварка

При кислородно-ацетиленовой сварке кислород смешивается с ацетиленом, образуя высокотемпературное пламя (до 3500°C). Чистота и скорость потока кислорода определяют характеристики пламени — нейтральное, окислительное или науглероживающее — влияющие на сварной шов и металлургические свойства. Генераторы, установленные на месте, обеспечивают постоянное давление кислорода, что позволяет сварщикам поддерживать точный контроль над интенсивностью и температурой пламени.

3.3 Нагрев и пайка металла

Кислород также используется при предварительном нагреве и пайке, когда металлические поверхности нагреваются перед соединением или нанесением покрытия. Генераторы кислорода поставляют газ, необходимый для этих нагревательных горелок, непрерывно, не дожидаясь замены баллонов.

3.4 Плазменная резка и лазерная поддержка

В то время как плазменные и лазерные системы в основном используют сжатый воздух или азот, кислород по-прежнему используется в качестве вспомогательный газ для повышения качества резки углеродистых сталей. Генераторы кислорода, установленные на объекте, обеспечивают надежное резервное или дополнительное снабжение этих высокотехнологичных систем, повышая гибкость и снижая расходы на газ.

4. Преимущества использования генераторов кислорода на предприятиях по производству металлов.

4.1 Экономическая эффективность

Самая убедительная причина, по которой компании переходят на генераторы кислорода, — это стоимость. Покупка кислородных баллонов или жидкого кислорода может оказаться дорогостоящей из-за платы за транспортировку, аренду и заправку. Производя кислород на месте, предприятия сокращают эксплуатационные расходы почти на 50–70% , в зависимости от объема использования. После первоначальных инвестиций единственными текущими расходами являются электричество и текущее обслуживание.

4.2 Непрерывная подача кислорода

Генераторы кислорода обеспечивают бесперебойное производство — решающее преимущество для производственных цехов, работающих в несколько смен. Операторам больше не нужно ждать подачи газа или прерывать работу для замены баллонов. Это обеспечивает стабильную работу пламени и исключает простои.

4.3 Повышение безопасности

Обращение с кислородными баллонами высокого давления сопряжено с такими рисками, как утечка, взрыв или неправильное хранение. Генерация кислорода на месте работает при более безопасном и более низком давлении и производит газ только по мере необходимости. Это значительно снижает риски при хранении и повышает безопасность на рабочем месте.

4.4 Постоянная чистота и давление

При резке и сварке консистенция кислорода имеет значение. Давление в цилиндре падает по мере использования газа, что может повлиять на поведение пламени. Генераторы кислорода поддерживают постоянное давление и чистоту на протяжении всей работы, что обеспечивает равномерные кромки реза, стабильное пламя и предсказуемые результаты сварки.

4.5 Экологические и логистические преимущества

Устраняя необходимость доставки баллонов, генераторы кислорода сокращают выбросы углекислого газа, связанные с транспортировкой, и снижают общее воздействие на окружающую среду. Кроме того, эти помещения экономят ценную площадь, ранее использовавшуюся для хранения баллонов.

4.6 Простая интеграция

Современные генераторы кислорода модульны и компактны. Их можно устанавливать рядом с местом использования — либо подключать непосредственно к станциям резки или сварки, либо интегрировать в существующую систему трубопроводов. Большинство установок оснащены цифровым управлением, автоматическим мониторингом и удаленной сигнализацией об отклонениях чистоты и давления.

5. Вопросы установки и эксплуатации.

При внедрении системы генератора кислорода на предприятии по производству металлов необходимо тщательно спланировать несколько факторов.

5.1 Оценка потребности в кислороде

Перед установкой необходимо рассчитать общая потребность в кислороде в зависимости от количества резаков, сварочных станций или другого оборудования, потребляющего кислород. Это определяет необходимую пропускную способность генератора и размер резервуара.

5.2 Пространство и вентиляция

Хотя генераторы кислорода компактны, им требуется достаточно места для забора воздуха и доступа для обслуживания. Хорошая вентиляция имеет решающее значение для предотвращения скопления обогащенного кислородом воздуха, который может создать опасность пожара.

5.3 Электропитание и воздухоснабжение

Генераторы кислорода работают на сжатом воздухе. Таким образом, надежный воздушный компрессор и сушильная система должен быть частью установки. Чистый, сухой воздух продлевает срок службы молекулярных сит и обеспечивает стабильное качество кислорода.

5.4 Меры безопасности

Важное значение имеет правильное заземление, обнаружение утечек и соблюдение норм безопасности для промышленных газов. Система также должна включать в себя клапаны сброса давления и автоматическое отключение в случае сбоя питания или ненормального повышения давления.

5.5 Техническое обслуживание

Плановое техническое обслуживание включает очистку фильтров, обратных клапанов и периодическую замену материалов молекулярных сит (обычно каждые 3–5 лет). Современные устройства оснащены автоматическими функциями диагностики, что делает обслуживание более простым и предсказуемым.

6. Экономический и эксплуатационный эффект

6.1 Пример тематического исследования

Цех по производству металла среднего размера, потреблявший около 200 кислородных баллонов в месяц, перешел на систему генератора кислорода PSA. В течение шести месяцев компания сообщила:

- Снижение расходов на кислород на 60 %,

- Устранение перебоев в поставках и

- Более безопасная рабочая среда благодаря уменьшению необходимости обращения с баллонами.

Это показывает, как производство кислорода на месте может обеспечить как немедленные, так и долгосрочные эксплуатационные преимущества.

6.2 Возврат инвестиций (ROI)

Срок окупаемости большинства промышленных систем генераторов кислорода обычно составляет менее двух лет , в зависимости от использования. Для объектов с высоким потреблением окупаемость инвестиций может произойти еще раньше благодаря значительной экономии на логистике и закупках.

7. Сравнение генераторов кислорода с традиционными методами подачи кислорода.

| Особенность | Генератор кислорода на месте | Подача цилиндра | Бак с жидким кислородом |

| Чистота | 90–95% | 99,5% | 99,9% |

| Непрерывность поставок | Непрерывный | Требует замены | Непрерывный (depends on delivery) |

| Безопасность | Низкое давление, по требованию | Хранение под высоким давлением | Криогенные опасности |

| Стоимость с течением времени | Низкие эксплуатационные расходы | Высокие текущие расходы | Умеренные регулярные расходы |

| Логистика | Минимальный | Зависит от доставки | Зависит от доставки |

| Требуемое пространство | Компактный | Требуется место для хранения | Установка большого резервуара |

Хотя цилиндры и криогенные резервуары по-прежнему используются в определенных целях с высокой степенью чистоты, большинство операций по резке и сварке металлов обнаруживают, что генераторы кислорода PSA обеспечивают идеальный баланс между производительностью и экономичностью .

8. Будущие тенденции и технологические разработки

Эволюция технологий производства кислорода продолжает повышать эффективность и чистоту. Системы PSA нового поколения предлагают:

- Повышенная чистота кислорода (до 99%) подходит для требовательных процессов.

- Умные системы мониторинга с возможностью подключения к Интернету вещей для отслеживания данных в реальном времени.

- Энергосберегающие компрессоры и advanced control algorithms to reduce electricity consumption.

Поскольку устойчивость и эксплуатационная независимость становятся приоритетами для производителей, ожидается, что внедрение генераторов кислорода на месте будет неуклонно расти во всем секторе металлообработки.

9. Заключение

Кислород является источником жизненной силы при резке и сварке металлов. Без него пламя не сможет достичь необходимой интенсивности для эффективной резки или плавления металлов. На протяжении десятилетий промышленность зависела от кислородных баллонов и оптовых поставок для удовлетворения этой потребности, но эти методы все больше уступают место кислородным баллонам. производство кислорода на месте .

Генераторы кислорода обеспечивают a steady, safe, and cost-efficient gas supply directly from the air. They eliminate the unpredictability of deliveries, reduce operational costs, and improve workplace safety. Whether for oxy-fuel cutting, flame welding, brazing, or preheating, these systems ensure consistent performance and energy efficiency.

По сути, генераторы кислорода — это не просто оборудование, это стратегические активы, повышающие производительность, стабильность и конкурентоспособность в металлообрабатывающей и сварочной отраслях.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语