Введение

Водород (H2) является универсальным элементом, играющим критическую роль в многочисленных промышленных процессах, от уточнения сырой нефти до производства полупроводников. Традиционно многие предприятия полагаются на внешних поставщиков для своих потребностей водорода, часто связанных с транспортировкой и хранением сжатого газа или жидкого водорода. Тем не менее, этот подход может быть дорогостоящим, неэффективным и создавать логистические проблемы. Вот где Промышленный водород генератор Войдите.

Определение промышленных водородных генераторов и их важность

Промышленный генератор водорода представляет собой сложную систему, предназначенную для производства газа водорода непосредственно в точке использования или на месте. Эти системы различаются по размеру и технологиям, но имеют общую цель обеспечения надежного и непрерывного поставок водород без необходимости частых поставки. Их важность заключается в повышении эксплуатационной эффективности, снижении рисков цепочки поставок и обеспечении большего контроля над чистотой и давлением водорода.

Почему предприятиям нужна генерация водорода на месте

Сдвиг в сторону генерации водорода на месте обусловлен несколькими убедительными причинами:

Эффективность экономии: Устранение затрат на транспортировку, хранение и обработку, связанные с доставленным водородом, может привести к значительной долгосрочной экономии.

Повышенная безопасность: Сокращение потребности в доставке водорода высокого давления сводит к минимуму риски, связанные с транспортировкой и хранением большого количества сжатого газа.

Надежное снабжение: Генерация на месте обеспечивает непрерывное и немедленное поставку водорода, предотвращая задержки производства из-за нарушений цепочки поставок.

Настройка: Предприятия могут адаптировать чистоту водорода и скорость потока к их конкретным эксплуатационным требованиям.

Снижение углеродного следа: Особенно с ростом зеленых водородных технологий, поколение на месте может способствовать целям устойчивого развития компании.

Тенденции на рынке: зеленый водород и декарбонизация.

Глобальное стремление к декарбонизации и растущее внимание на зеленом водороде глубоко влияют на спрос на промышленные водородные генераторы. Зеленый водород, произведенный с помощью электролиза, приводимого к возобновляемым источникам энергии, рассматривается как ключевой фактор для достижения выбросов в чистое нулевом в различных секторах. Этот импульс создает значительный всплеск спроса на продвинутые, энергоэффективные решения для получения водорода. Поскольку отрасли стремятся уменьшить свой углеродный след и переход к более чистым источникам энергии, принятие производства водорода на месте, особенно с помощью электролиза, настраивается на ускорение.

Типы промышленных водородных генераторов

Ландшафт производства промышленного водорода разнообразен, с различными технологиями, предлагающими различные преимущества на основе масштаба производства, требований к чистоте и имеющихся ресурсов. Основные методы, используемые в настоящее время, включают электролиз и реформирование метана пара, причем другие новые технологии также получают тягу.

Электролитическое производство водорода

Электролиз - это процесс, который использует электричество для разделения воды (h 2 O) в водород (ч 2 ) и кислород (o 2 ) Этот метод особенно привлекателен для производства зеленого водорода при питании от возобновляемых источников энергии, таких как солнечная энергия или ветер. Существует два основных типа промышленных электролизаров:

Генератор водорода PEM Electrolyzer

Электролизоры PEM (Proton Exchange) известны своей компактной конструкцией, высокой эффективностью и быстрым откликом на динамические входы мощности. Это делает их идеальными для интеграции с прерывистыми возобновляемыми источниками энергии.

Как это работает: PEM -электролизеры используют твердую полимерную электролитную мембрану для отделения водорода и кислорода. Протоны (H) из молекул воды в аноде проходят через мембрану к катоду, где они объединяются с электронами с образованием газа водорода.

Преимущества: Они предлагают высокую плотность тока, производят очень чистый водород (до 99,999%), имеют небольшую площадь и могут работать в широком диапазоне входов мощности.

Недостатки: Более высокие капитальные затраты и чувствительность к примеси воды по сравнению с щелочными системами.

Приложения: Все чаще используется в интеграции возобновляемой энергии, мелкомасштабных промышленных применений, требующих высокой чистоты и станций заправки водорода.

Промышленная система щелочной воды промышленная система (щелочные электролизуры)

Щелочные электролизеры являются более зрелой и широко принятой технологией, известной своей надежностью и более низкими капитальными затратами.

Как это работает: Эти системы используют жидкий щелочный электролит (обычно гидроксид калия, KOH) и пористые диафрагмы для разделения электродов. Гидроксидные ионы (о - ) мигрируйте через электролит, чтобы получить водород в катоде и кислорода в аноде.

Преимущества: Более низкие капитальные затраты, длительный срок службы и более высокая толерантность к водным примесям.

Недостатки: Обычно менее эффективно, чем системы PEM, более медленный отклик на динамические нагрузки и производят водород с более низкой начальной чистотой (часто требуя дальнейшей очистки).

Применение: крупномасштабное производство промышленного водорода, особенно на химических заводах, синтез аммиака и производство стекла.

Паровой метан реформация (SMR)

Переформирование Steam Methane (SMR) в настоящее время является наиболее распространенным и экономически эффективным методом для крупномасштабного производства промышленного водорода. Тем не менее, это углеродный процесс, если только в сочетании с технологиями захвата углерода, использования и хранения (CCUS).

Водородная установка Steam Methen Reformer (SMR) (традиционное высокодоходное раствор)

Установка водорода SMR использует природный газ (метан, Ch 4 ) в качестве сырья для получения водорода. Как это работает: метатан реагирует с высокотемпературным пар (h 2 O) Над катализатором для получения синтеза газа (синтез -синтез), смесью водорода, угарного газа (CO) и диоксида углерода (CO 2 ) Последующая «реакция сдвига воды» преобразует больше Co в H 2 и co 2 Полем Наконец, единица адсорбции качелей давления (PSA) очищает водород до желаемого уровня.

Преимущества: Хорошо известная технология, высокая производственная мощность и относительно низкая стоимость производства по сравнению с электролизом (особенно когда цены на природный газ низкие).

Недостатки: Производит значительные количества выбросов углекислого газа, что делает его источником «серого водорода», если не реализованы CCU.

Приложения: Доминирует в отраслях, требующих огромного количества водорода, таких как рафинирование нефти, производство аммиака и синтез метанола.

Другие технологии

Несмотря на то, что они менее распространены для первичной генерации промышленного водорода, другие технологии исследуются и разработаны:

Газификация биомассы: Преобразует биомассу (органическое вещество) в синтез, которая затем может быть обработана для получения водорода. Это предлагает возобновляемый путь, но является сложным и может быть непоследовательным.

Аммиак растрескивание (разложение аммиака): Аммиак (NH 3 ) может быть «треснут» или разлагается на водород и азот. Это вызывает интерес, поскольку аммиак легче транспортировать и хранить, чем водород, потенциально служит водородом.

Фотокаталитическое расщепление воды: Новая технология, которая использует солнечный свет и полупроводниковый катализатор для разделения воды непосредственно на водород и кислород, предлагая потенциально очень чистый и устойчивый метод для будущего.

Ключевые приложения

Промышленные водородные генераторы обеспечивают водород с высокой точкой прочткой в огромном ряде секторов, что оказалось незаменимым для критических процессов. Универсальность и адаптивность систем производства водорода на месте делают их предпочтительным выбором для предприятий, стремящихся к эффективности, надежности и все чаще, устойчивости.

| Отраслевой сектор | Первичное использование водорода | Преимущества поколения на месте |

| Химическая обработка и нефтеперерабатывающие заводы | Гидролевая (удаление примесей, таких как сера), гидрокрока (разбивая тяжелые масла), синтез аммиака (NH3), производство метанола. | Обеспечивает устойчивый, большой объем снабжения для непрерывных процессов; Снижает зависимость от внешних цепочек поставок, повышая эксплуатационную безопасность. |

| Металлический отжиг и термообработка | Создание восстанавливающих атмосфер для предотвращения окисления во время термической обработки металлов (например, сталь, нержавеющая сталь, специальные сплавы). | Гарантирует точный контроль атмосферы для высококачественных металлических продуктов; устраняет риски безопасности при обработке цилиндров высокого давления. |

| Продовольственный водород для упаковки | Используется в качестве защитной атмосферы, чтобы продлить срок годности упакованных продуктов, предотвратить порчу и поддерживать качество продукции. | Обеспечивает высокоточном водорода, необходимый для стандартов безопасности пищевых продуктов; Поставка по требованию сводит к минимуму проблемы с отходами и хранением. |

| Высокий водород для полупроводникового изготовления | Решает для различных процессов, включая эпитаксию, отжиг, травление и в качестве носителя, требуя чрезвычайно высокой чистоты (99,999% или выше). | Обеспечивает сверхвысокие уровни чистоты, критически важные для производства полупроводников без дефектов; Постоянное снабжение поддерживает время выполнения производства. |

| Водород для хранения возобновляемой энергии | Преобразование избыточного возобновляемого электроэнергии в водород с помощью электролиза для последующего использования в топливных элементах или повторной конверсии на электроэнергию. | Облегчает стабильность сетки и независимость энергии; обеспечивает долгосрочное хранение прерывистой возобновляемой энергии. |

| Другие новые приложения | Заправление промышленных погрузчиков (топливных элементов), производства стекла, фармацевтического производства и производства электроэнергии в удаленных местах. | Предлагает индивидуальные решения для конкретных промышленных требований; Поддерживает переход к более чистой энергии в нишевых приложениях. |

Как выбрать правильную систему

Выбор оптимального промышленного генератора водорода является критически важным решением, которое напрямую влияет на операционную эффективность, экономическую эффективность и долгосрочную устойчивость. Выбор зависит от тщательной оценки нескольких ключевых факторов, адаптированных к конкретным потребностям и ограничениям применения.

Требования к скорости потока и чистоте

Первым и наиболее фундаментальными соображениями являются необходимая скорость потока и чистота водорода.

Скорость потока: Это относится к объему водорода, необходимого в час, часто экспрессируемый в нормальных кубических метрах в час (нм 3 /h) или стандартные кубические футы в минуту (SCFM). Небольшей лаборатории может потребоваться только несколько нм 3 /h, в то время как большой нефтеперерабатывающий завод может потребоваться тысячи. Чрезмерное или недостаточное количество генератора может привести к неэффективности или недостаточной подаче.

Чистота: Различные приложения требуют различных уровней чистоты водорода. Например, полупроводниковое изготовление обычно требует сверхвысокой чистоты, такой как 99,999% или даже 99,9999% (шесть девян), чтобы предотвратить загрязнение. Тепловая обработка металла может принять чистоту 99,9%, в то время как некоторые химические процессы могут переносить немного более низкие уровни. Электролизеры, особенно PEM, часто по своей природе производят водород с более высокой чистотой, в то время как системы SMR обычно требуют дополнительных стадий очистки, таких как адсорбция свинга давления (PSA) для достижения высоких уровней чистоты.

Потребление энергии и эффективность

Потребление энергии является значительным фактором эксплуатационной стоимости для генерации водорода, особенно для электролитических систем, где электроэнергию является основным входом.

Эффективность: Оцените энергоэффективность системы, часто выражаемая с точки зрения кВт -ч на NM3/H продуцируемого водорода. Низкоэнергетическая система производства водорода будет иметь более низкую эксплуатационную стоимость в течение его срока службы.

Источник энергии: Рассмотрим доступность и стоимость электроэнергии (для электролизаров) или природного газа (для SMR). Доступ к возобновляемым источникам энергии может сделать электролиз более привлекательным и устойчивым вариантом, что приводит к производству зеленого водорода и потенциально квалифицируя стимулы.

Автоматизация и техническое обслуживание

Уровень автоматизации и простоты обслуживания значительно влияют на затраты на рабочую силу, время безотказной работы и общее рабочее удобство.

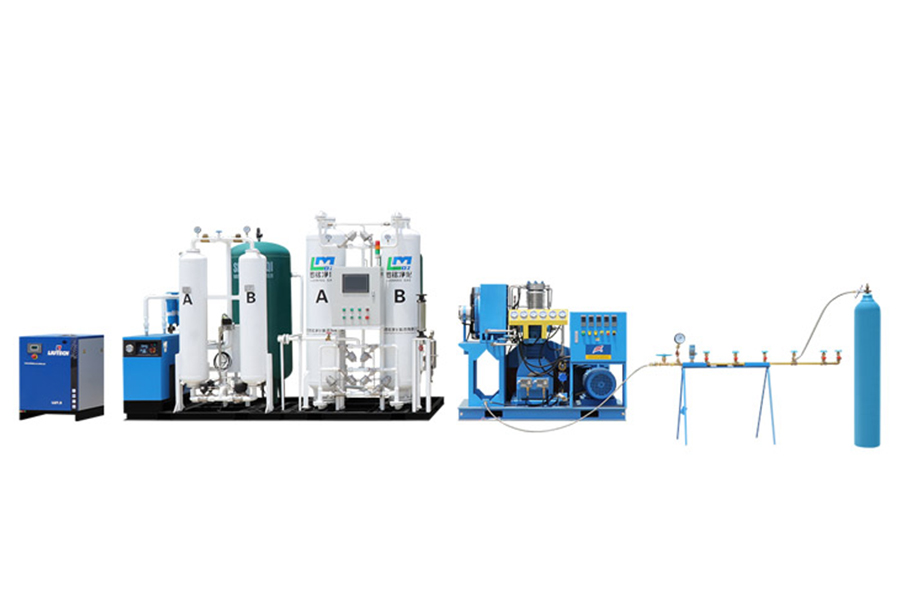

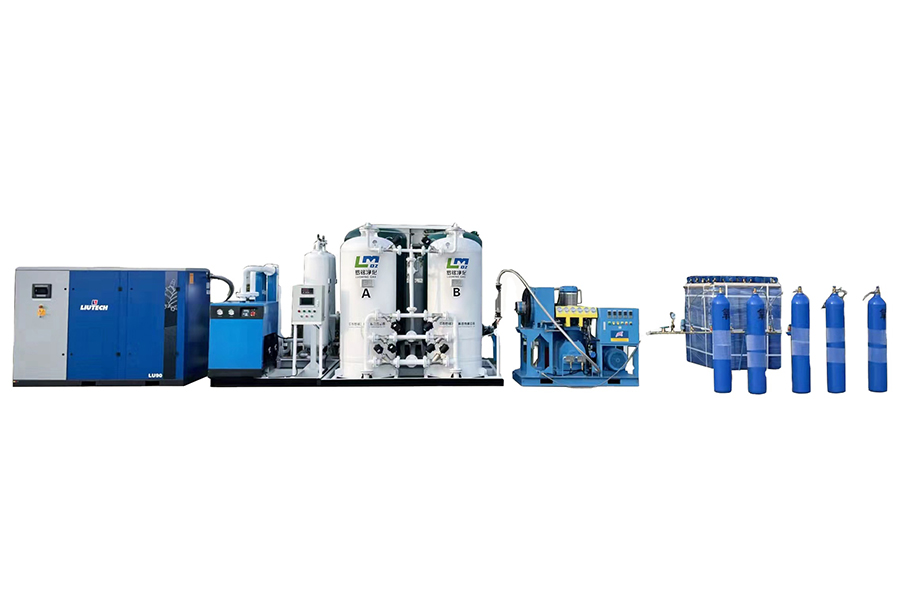

Автоматизация: Современные промышленные водородные генераторы часто имеют передовые системы автоматизации и управления, что позволяет провести удаленный мониторинг, автоматический запуск/выключение и обнаружение неисправностей. Автоматизированная система генерации водорода с PSA (адсорбция качания давления) обеспечивает непрерывную очистку и стабильную подачу с минимальным вмешательством человека.

Обслуживание: Оцените требования к техническому обслуживанию системы, включая обычные проверки, доступность запасных частей и необходимость в специализированных техниках. Системы с модульными проектами или удаленными диагностическими возможностями могут сократить время простоя и упростить обслуживание.

Оценка поставщика

Выбор правильного поставщика так же важно, как и выбор правильной технологии. Уважаемый и опытный поставщик может оказать бесценную поддержку на протяжении всего жизненного цикла проекта.

Опыт и репутация: Ищите поставщиков с проверенным послужным списком в разработке, производстве и установке промышленных водородных генераторов для аналогичных применений.

Техническая поддержка и обслуживание: Оцените доступность местной технической поддержки, запасных частей и послепродажных услуг. Поставщик, предлагающий решения для генерации водорода под ключ, может обеспечить комплексное управление проектами, от проектирования и установки до ввода в эксплуатацию и постоянной поддержки.

Возможности настройки: Убедитесь, что поставщик может предложить индивидуальные решения для удовлетворения уникальных требований проекта, а не единого подхода.

Стандарты безопасности: Убедитесь, что системы поставщика соответствуют всем соответствующим национальным и международным стандартам и сертификатам безопасности.

Анализ затрат и рентабельность

Понимание финансовых последствий генерации водорода на месте имеет решающее значение для бизнеса. Это включает в себя тщательный анализ как первоначальных инвестиций (CAPEX), так и долгосрочных эксплуатационных затрат (OPEX), а также четкую картину возврата инвестиций (ROI).

Первоначальные инвестиции против долгосрочных эксплуатационных расходов

Экономическая жизнеспособность промышленного генератора водорода - это баланс между предварительными капитальными затратами (CAPEX) и текущими оперативными расходами (OPEX).

Первоначальные инвестиции (CAPEX): Это включает в себя стоимость самого генератора, установку, связанную инфраструктуру (например, очистку воды, модернизацию электроснабжения, единицы очистки), инженерию, разрешение и ввод в эксплуатацию. Хотя первоначальные инвестиции в систему на месте могут быть существенными, особенно для крупномасштабных электролиза или объектов SMR, это представляет собой одноразовые затраты, которые закладывают основу для долгосрочной экономии. Факторы, такие как системная мощность, требования к чистоте и выбранная технология, значительно влияют на CAPEX. Для электролизеров стоимость блоков стека и конверсии питания является основными компонентами, в то время как для SMR, реформатор, единицы очистки и потенциально оборудование для захвата углерода вносят большой вклад.

Долгосрочные эксплуатационные расходы (OPEX): Это повторяющиеся расходы, связанные с производством водорода. Для электролизаров доминирующим компонентом OPEX является электричество-следовательно, акцент на низкоэнергетической системе производства водорода. Потребление воды, техническое обслуживание, труд и расходные замены (например, деоонизирующие картриджи, катализаторы) также вносят вклад. Для SMR основным OPEX является стоимость сырья природного газа, за которой следует энергия для отопления, технического обслуживания и труда. Сравнение этих эксплуатационных расходов с колеблющимися ценами на доставку водорода (который включает в себя производство, разжижение/сжатие, транспортировку и затраты на хранение), является ключом к демонстрации долгосрочных финансовых выгод генерации на месте. Со временем кумулятивные сбережения от избежания доставки водорода часто перевешивают первоначальный капитал.

Экономическое сравнение: электролизеры против SMR

Выбор между электролизерами и SMR имеет значительные экономические последствия, в значительной степени обусловленные ценами на энергоносители и экологическими соображениями.

Переформирование Steam Methane (SMR): Традиционно SMR является наиболее экономически эффективным методом крупномасштабного производства водорода из-за относительно низкой стоимости природного газа. Его капитал, как правило, ниже, чем у крупномасштабного электролиза для сопоставимой продукции, и его эксплуатационные расходы сильно зависят от цен на природный газ. Тем не менее, значительные выбросы углерода от SMR (если только в сочетании с захватом углерода, использованием и хранением - CCU) являются растущей ответственностью во все более заболеваемом углероде мира. Когда цены на углерод или экологические нормы учитываются, экономическое преимущество SMR уменьшается.

Электролизеры (PEM & ALKALINE): Электролизеры имеют более высокий капекс по сравнению с SMR, в первую очередь из -за стоимости стеков электролицера и электроники. Тем не менее, в их OPEX преобладают расходы на электроэнергию. Поскольку цены на возобновляемые источники энергии продолжают падать и становиться более доступными, эксплуатационные расходы на зеленый водород (производимый электролизерами, работающими на возобновляемых источниках энергии) становятся все более конкурентоспособными. Кроме того, способность производить зеленый водород обеспечивает значительную ценность с точки зрения достижения целей устойчивости, доступа к стимулам и улучшения корпоративного имиджа. Исследования показывают, что, хотя щелочные электролизы, исторически имеют более низкие капитальные затраты, чем PEM, прогнозируется, что оба будут соблюдать значительное снижение затрат из-за производственного масштабирования и технологических достижений. В регионах с доступом к недорогим возобновляемому электроэнергии электролизурцы демонстрируют растущую экономическую жизнеспособность и часто демонстрируют сильную отдачу от инвестиций (ROI), особенно при рассмотрении долгосрочных преимуществ сокращения углеродного следа и независимости энергии. ROI для генерации водорода на месте часто можно реализовать в течение нескольких лет, в зависимости от масштаба работы, потребления водорода и преобладающей стоимости доставленного водорода.

Тематические исследования

Примеры реального мира иллюстрируют ощутимые преимущества и разнообразные применение промышленных водородных генераторов, демонстрируя их практичность и влияние в различных отраслях.

Продовольственная компания использует генератор водорода для упаковки продуктов питания для повышения безопасности

Выдающаяся компания по переработке пищевых продуктов столкнулась с проблемами с колеблющимися затратами и логистическими сложностями доставленных смесей азота и водорода высокой чистоты для их модифицированной упаковки атмосферы (MAP). Компании потребовалось надежное, по требованию запаса пищевого водорода для упаковки, чтобы обеспечить свежесть продукта и продлить срок годности для таких предметов, как закуски и выпечка.

Они инвестировали в компактную, автоматизированную систему генерации водорода (в частности, небольшую PEM-электролизер в сочетании с генератором азота и блендером). Эта система теперь производит точную смесь H2/N2, необходимую непосредственно на их упаковочных линиях.

Исход:

Повышенная безопасность пищевых продуктов: Последовательное производство на месте обеспечило самую высокую чистоту, снижая риск загрязнения, связанного с внешней обработкой газа.

Экономия стоимости: Значительное снижение закупок и транспортных расходов, что приведет к быстрому возврате инвестиций.

Оперативный контроль: Устранение зависимости от внешних поставщиков, обеспечивая полный контроль над поставкой газа и предотвращение задержек производства.

Система производства водорода на солнечной энергии на отдаленном промышленном объекте

Удаленное промышленное предприятие, которое ранее зависит от дизельных генераторов для энергетики и доставленного водорода для своих специализированных процессов изготовления металлов, искал более устойчивое и независимое энергетическое решение. Высокая стоимость и воздействие дизельного топлива на окружающую среду в сочетании с логистическими проблемами поставки водорода в их изолированное местоположение вызвало поиск альтернатив.

Они внедрили систему производства водорода на солнечной энергии, интегрируя большой массив солнечных фотоэлектрических (PV) панелей с усовершенствованным щелочным электролицером. Избыточное электричество, вырабатываемое в пиковые солнечные часы, используется для производства водорода, который затем хранится в резервуарах. Этот сохраненный водород можно позже использовать в топливном элементе для выработки электроэнергии в непиковые солнечные часы или непосредственно для их процессов обработки металлов.

Исход:

Снижение углеродного следа: Достигнуло значительное сокращение выбросов парниковых газов за счет замены дизельной энергии и серого водорода возобновляемым источником энергии и зеленого водорода.

Энергетическая независимость: Улучшенная энергетическая безопасность и снижение уязвимости к волатильности цен на топливо и сбоя цепочки поставок.

Эффективность эксплуатации: Интегрированная система обеспечивает как энергопотребление, так и водород, оптимизируя общие операции на объекте и демонстрируя осуществимость производства водорода на солнечной энергии для автономных или удаленных промышленных участков.

Будущие тенденции

Рынок промышленного водорода быстро развивается, обусловлено глобальными климатическими целями, технологическими достижениями и увеличением инвестиций в водородную экономику. Будущее обещает более эффективные, устойчивые и диверсифицированные методы производства водорода.

Цели зеленого водорода и углерода

Наиболее значимой тенденцией является ускоряющий сдвиг в сторону зеленого водорода. Поскольку страны и корпорации сталкиваются с целями углеродного нейтралитета, спрос на водород, произведенный с нулевым или почти нулевым выбросами углерода, стремительно растут. Это означает массовое расширение в области электролиза, приводимой в действие возобновляемыми источниками энергии, такими как ветер и солнечная энергия. Правительства принимают поддерживающую политику, предлагая стимулы и финансируют крупномасштабные проекты зеленого водорода для достижения этих амбициозных целей. Это, вероятно, сделает электролизеров предпочтительной технологией для новых установок, особенно там, где чистое электричество в изобилии и доступно.

Оффшорное оборудование для водородного производства

Захватывающей разработкой является появление оффшорного оборудования для водородной генерации. Концепция включает в себя соединение электролизеров непосредственно с морскими ветряными фермами для производства водорода в море. Этот подход предлагает несколько преимуществ:

Используя обильный оффшорный ветер: Пожары в обширные, последовательные ресурсы возобновляемых источников энергии вдали от земли.

Уменьшенные потери передачи: Преобразует электроэнергию в водород в источнике, потенциально минимизируя потерю энергии в течение длинных линий передачи.

Преодоление ограничений на землю: Избегает конфликтов землепользования, связанных с крупными проектами на берегу возобновляемых источников энергии и производственными средствами водорода.

Эффективный транспорт: Затем водород можно транспортировать через трубопроводы (потенциально перепрофилированные трубопроводы природного газа) или в виде производных, таких как аммиак или метанол, которые легче отправить.

Проекты уже ведутся, особенно в Европе, исследуя электролизеры на уровне турбин или централизованные платформные системы, что указывает на значительное будущее для оффшорных зеленых водородных узлов.

Новые технологии

Помимо современных основных технологий, исследования и разработки раздвигают границы генерации водорода:

Высокотемпературный электролиз (HTE): Эта технология, также известная как клетки электролиза с твердым оксидом (SOECS), работает при гораздо более высоких температурах (обычно 600-1000 ° C), чем обычный электролиз. Преимущество состоит в том, что значительная часть энергии, необходимой для расщепления воды, может быть поставлена в виде тепла, что часто дешевле, чем электричество и повышает общую эффективность. HTE особенно перспективно, когда интегрируется с высокотемпературными источниками тепла, такими как ядерные реакторы или концентрированная солнечная энергия.

Фотокаталитическая продукция водорода: Это долгосрочная, новаторская технология, которая направлена на имитацию естественного фотосинтеза. Он включает использование полупроводниковых фотокатализаторов для непосредственного разделения воды на водород и кислород с использованием только солнечного света. Несмотря на то, что все еще в целом на этапе исследования, достижения в области материальной науки и конструкции катализатора могут привести к высокоэффективной и по -настоящему децентрализованной продукции водорода без необходимости во внешней энергосистемах. Этот путь «прямого солнечного до гидрогена» имеет огромное обещание для устойчивого, недорогого водорода в отдаленном будущем.

Заключение

Промышленные водородные генераторы быстро превращаются в то, как предприятия приобретают и используют водород, переходя от полагаемой на внешних поставщиков к эффективному производству на месте. Этот сдвиг обусловлен стремлением к большему операционному контролю, повышению безопасности и значительной экономии затрат в долгосрочной перспективе.

Основные преимущества промышленных водородных генераторов

Фундаментальная привлекательность производственного водорода промышленного водорода заключается в ее способности обеспечить высокую емкости по требованию H2. Это означает:

Непрерывное производство: Устраняет риск нарушений цепочки поставок, обеспечивая непрерывный поток водорода для критических процессов.

Экономия стоимости: Уменьшает или устраняет расходы, связанные с закупкой водорода, транспортировкой, хранением и обработкой цилиндров.

Повышенная безопасность: Удаляет необходимость хранения больших количеств сжатых водородных цилиндров, минимизируя связанные с ними риски.

Контроль чистоты: Позволяет предприятиям производить водород с точными спецификациями чистоты, необходимыми для их применений, избегая чрезмерной или недостаточной нагрузки.

Экологические преимущества: Особенно с зелеными водородными технологиями, генерация на месте вносит непосредственное значение в усилиях по декарбонизации и целям корпоративного устойчивости.

Как выбрать правильное решение

Выбор идеального промышленного генератора водорода требует всесторонней оценки. Ключевые факторы включают:

Спрос на водород: Точно оцените необходимые уровни потока и чистоту.

Источник энергии и стоимость: Рассмотрим доступность и цену на электроэнергию (для электролизаров) или природного газа (для SMR), и оцените энергоэффективность системы.

Пространство и инфраструктура: Учитете физический след и любые необходимые обновления в утилите.

Операционные и потребности в техническом обслуживании: Ищите автоматические системы с управляемыми требованиями к техническому обслуживанию.

Цели устойчивого развития: Совместите свой выбор с экологическими обязательствами вашей компании, предпочитая зеленые решения для водорода, где это возможно.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语