А генератор азота представляет собой промышленную систему, которая производит газообразный азот на месте путем отделения его от сжатого воздуха. Вместо того, чтобы полагаться на поставляемые баллоны с азотом или резервуары с жидким азотом, эти системы извлекают азот, что составляет 78% атмосферы Земли — и доставлять его с чистотой от 95% до 99,999% в зависимости от требований применения.

Основное преимущество заключается в устранении проблем с логистикой, затратами и безопасностью, связанных с традиционными методами подачи азота. Отрасли промышленности, от упаковки пищевых продуктов до производства электроники, используют генераторы азота для поддержания постоянной подачи газа, одновременно сокращая эксплуатационные расходы до 40-60% по сравнению с доставкой в баллонах .

Как работают генераторы азота

Генераторы азота работают путем фильтрации сжатого воздуха с помощью специализированных технологий разделения. Процесс начинается с того, что воздушный компрессор подает сжатый воздух в генератор, который затем удаляет кислород, водяной пар и другие следовые газы для изоляции молекул азота.

Основной процесс

- Сжатый воздух поступает в систему под давлением 7-10 бар.

- Предварительная фильтрация удаляет масло, воду и твердые частицы.

- Технология разделения изолирует азот от кислорода

- Очищенный азот поступает в хранилище или непосредственно на применение.

- Отходящие газы (в первую очередь кислород) выбрасываются в атмосферу.

Эффективность этого процесса зависит от используемой технологии разделения: разные методы подходят для разных требований к чистоте и скорости потока.

Типы генераторов азота

На рынке производства азота доминируют две основные технологии, каждая из которых имеет определенные преимущества для конкретных применений.

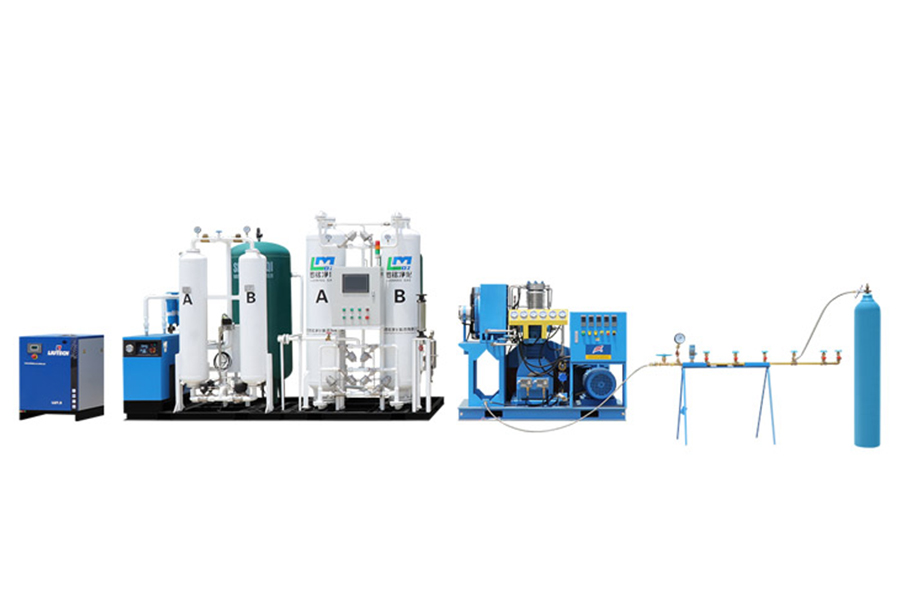

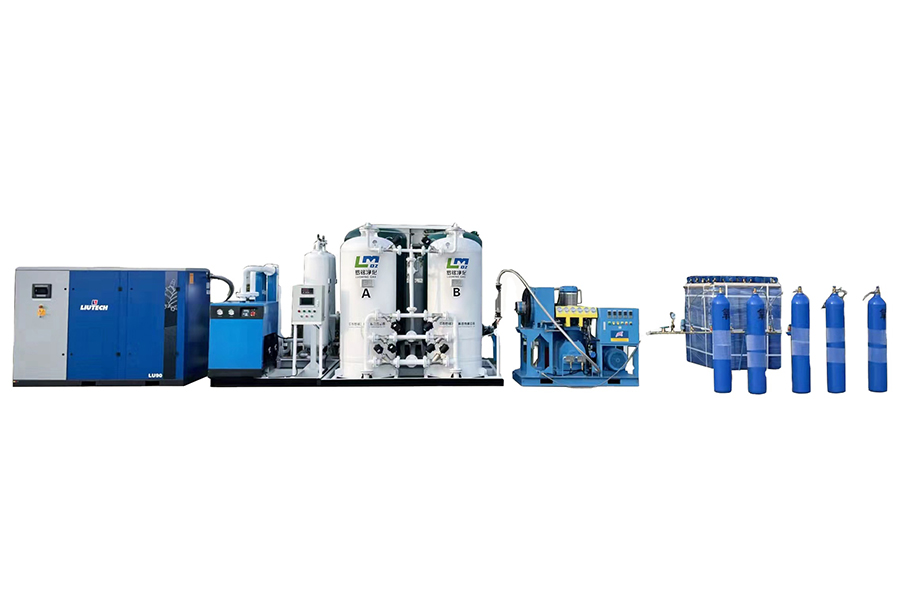

Генераторы адсорбции при переменном давлении (PSA)

Генераторы азота PSA используют материал углеродных молекулярных сит (CMS) для избирательной адсорбции молекул кислорода, пропуская при этом азот. Система состоит из двух башен, в которых каждый раз чередуются фазы адсорбции и регенерации. 30-120 секунд .

Ключевые характеристики включают в себя:

- Чистота азота: от 95% до 99,999%.

- Рабочее давление: 7-10 бар

- Энергоэффективность: 0,2-0,4 кВтч на кубометр азота.

- Лучше всего подходит для: требований высокой чистоты, фармацевтики, электроники.

Мембранные генераторы азота

В мембранных системах используются половолоконные мембраны с разной скоростью проникновения для различных молекул газа. Кислород и водяной пар проникают через стенку мембраны быстрее, чем азот, создавая поток, обогащенный азотом.

Ключевые характеристики включают в себя:

- Чистота азота: от 95% до 99,5%.

- Никаких движущихся частей или езды на велосипеде не требуется.

- Снижение затрат на техническое обслуживание

- Лучше всего подходит для: низких требований к чистоте, морских платформ, удаленных мест.

| Особенность | Генераторы PSA | Мембранные генераторы |

| Максимальная чистота | 99,999% | 99,5% |

| Движущиеся части | Да (клапаны) | Нет |

| Энергоэффективность | Высшее | Нижний |

| Первоначальная стоимость | Высшее | Нижний |

| Техническое обслуживание | Умеренный | Минимальный |

Сравнение технологий получения азота PSA и мембранной технологии

Промышленное применение

Генераторы азота выполняют критически важные функции в различных отраслях промышленности, где инертная атмосфера, консервация продукции или обеспечение безопасности требуют надежной подачи азота.

Пищевая промышленность и производство напитков

В упаковке в модифицированной атмосфере (MAP) для вытеснения кислорода используется азот, что продлевает срок хранения за счет 200-400% для таких продуктов, как кофе, орехи и сухофрукты. Пивоварни используют азот для защитной пленки резервуаров и карбонизации, потребляя при этом до 500 кубометров в сутки в операциях среднего размера.

Производство электроники

Печи для пайки волной и оплавления требуют атмосферы азота при Чистота 99,99% для предотвращения окисления во время сборки печатной платы. Типичная линия SMT потребляет 50-100 кубических метров азота в час, что делает производство электроэнергии на месте экономически необходимым для крупных предприятий.

Фармацевтическая и химическая обработка

Покрытие реактора, сушка продукта и продувка трубопровода требуют контролируемой азотной среды. Фармацевтическим предприятиям часто требуется Чистота 99,5-99,9% с документацией, соответствующей требованиям FDA 21 CFR Part 11 к электронным записям.

Нефтяная и газовая промышленность

При продувке трубопроводов, испытаниях под давлением и повышении нефтеотдачи потребляются огромные объемы азота. На морских платформах все чаще используются мембранные генераторы из-за их конструкция с нулевым количеством движущихся частей и устойчивость к движению и вибрации.

Металлообработка и термообработка

В операциях лазерной резки, пайки и отжига используется азот для предотвращения окисления и образования окалины. Один станок лазерной резки может потреблять 20-40 кубических метров в час чистотой 99,999% для нержавеющей стали.

Анализ экономической выгоды и рентабельности инвестиций

Финансовое обоснование использования генераторов азота сосредоточено на устранении периодических затрат на поставку и повышении эксплуатационной гибкости.

Сравнительные эксплуатационные расходы

Для объекта, потребляющего 100 кубометров азота ежедневно , годовые затраты распределяются следующим образом:

- Доставка баллонов: 30 000–45 000 долларов США в год.

- Доставка жидкого азота оптом: 18 000–25 000 долларов США в год.

- Генератор PSA на объекте: 8 000–12 000 долларов США в год (обслуживание электроэнергии)

При типичной стоимости системы от От 25 000 до 150 000 долларов США В зависимости от требований к мощности и чистоте период окупаемости составляет в среднем от 1,5 до 3 лет при непрерывной работе.

Скрытая экономия

Помимо прямого сокращения затрат, генераторы азота устраняют:

- Плата за аренду баллонов и плата за простой

- Простои производства из-за перебоев в поставках

- Риски безопасности при работе с баллонами высокого давления

- Требования к помещению для хранения блоков баллонов

- Аdministrative overhead for ordering and inventory management

Определение размеров системы и критерии выбора

Правильный выбор размера генератора азота требует анализа трех важнейших параметров: скорости потока, уровня чистоты и рабочего давления.

Расчет расхода

Рассчитайте пиковое почасовое потребление, измеряя фактическое использование в максимальных производственных условиях. Добавить Запас прочности 20-30% для учета будущего роста и изменений процессов. Системы варьируются от небольших установок производительностью 5 кубических метров в час до промышленных установок, производящих более 10 000 кубических метров в час.

Требования к чистоте

Сопоставьте выходные данные генератора с реальными потребностями приложения, а не переусердствуйте. Каждый 1% увеличения чистоты выше 99% требует На 15-25% больше энергии и более крупное оборудование. Общие уровни чистоты включают:

- 95-97 %: накачка шин, общее покрытие.

- 99–99,5 %: упаковка пищевых продуктов, большинство химических процессов.

- 99,9-99,99%: Электроника, фармацевтическое применение.

- 99,999%: Лазерная резка, специальная металлургия.

Аir Compressor Requirements

Генераторам азота требуется чистый, сухой сжатый воздух в достаточном объеме. Как правило, системы PSA требуют 4-5 кубометров сжатого воздуха для производства 1 кубометра азота чистотой 99%. Мембранные системы требуют 5-8 кубических метров на кубометр азота.

Вопросы технического обслуживания и эксплуатации

Генераторы азота требуют минимального, но критического обслуживания для обеспечения стабильной работы и долговечности.

Техническое обслуживание генератора PSA

К основным задачам технического обслуживания относятся:

- Замена элемента фильтра предварительной очистки каждые 6-12 месяцев

- Замена углеродных молекулярных сит каждые 7-10 лет

- Проверка уплотнения клапана ежегодно

- Калибровка анализатора кислорода ежеквартально

Обслуживание мембранного генератора

Мембранные системы требуют еще меньшего вмешательства:

- Предварительный фильтр меняется каждые 6-12 месяцев

- Замена мембранного пакета каждые 10-15 лет

- Нет движущихся частей, требующих обслуживания

Наиболее важным фактором, влияющим на срок службы, является качество сжатого воздуха. Загрязнение маслом и водой может привести к необратимому повреждению разделительной среды в течение нескольких месяцев, поэтому необходима правильная обработка воздуха.

Преимущества окружающей среды и безопасности

Производство азота на месте снижает воздействие на окружающую среду по сравнению с традиционными методами доставки, одновременно повышая безопасность на рабочем месте.

Сокращение выбросов углекислого газа

Отказ от поездок на грузовиках снижает выбросы CO2 на 60-80% по сравнению с доставкой баллонов. Объект, использующий 100 кубометров в день, экономит примерно 15 тонн CO2 ежегодно за счет предотвращения выбросов от транспорта.

Улучшения безопасности

Производство электроэнергии на месте исключает риски, связанные с обращением с баллонами высокого давления, и снижает воздействие криогенной жидкости. Генераторы азота работают при 7-10 бар по сравнению с 200 бар для баллонов-хранилищ, что значительно снижает риск катастрофических отказов. Кроме того, постоянная доступность не позволяет работникам откладывать выполнение мер безопасности из-за нехватки газа.

Будущие разработки и новые технологии

Технология производства азота продолжает развиваться благодаря улучшению энергоэффективности, автоматизации и возможностей интеграции.

Последние инновации включают компрессоры с регулируемой скоростью, которые снижают потребление энергии на 20-35% во время работы с частичной нагрузкой, системы мониторинга с поддержкой Интернета вещей, которые прогнозируют необходимость технического обслуживания до возникновения сбоев, а также гибридные системы, сочетающие PSA и мембранные технологии для оптимизации эффективности при различных профилях спроса.

Аdvanced carbon molecular sieve formulations now achieve the same purity at lower pressure differentials, reducing compression energy requirements. Some manufacturers report 40% экономия энергии по сравнению с системами десятилетней давности, занимая при этом на 30 % меньше площади.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语